راهنمای تخصصی سولهسازی

سوله سازی امروزه به یکی از ارکان اصلی توسعه صنعتی کشور تبدیل شده است. بر اساس آمارهای منتشر شده توسط انجمن سازههای فولادی ایران، رشد سالانه ۱۸ درصدی این صنعت نشاندهنده اهمیت روزافزون آن در پروژههای عمرانی و صنعتی است. سولههای مدرن با مزایای متعددی همچون:

- سرعت اجرای ۳ برابری نسبت به سازههای بتنی.

- صرفهجویی ۳۵ تا ۴۰ درصدی در هزینههای ساخت.

- انعطاف پذیری در تغییرات و توسعه آینده.

- مقاومت بالا در برابر زلزله و عوامل جوی.

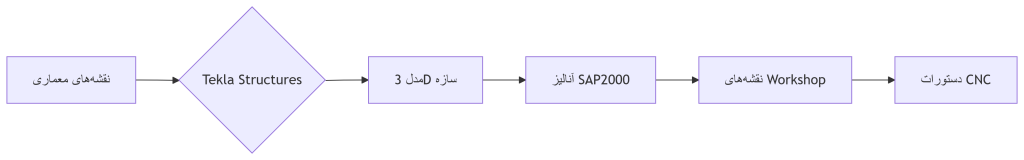

پیشرفتهای اخیر در زمینه فناوریهای ساخت، از جمله استفاده از سیستمهای نرمافزاری پیشرفته مانند Tekla Structures و SAP2000، دقت و کیفیت اجرای این سازهها را به میزان قابل توجهی افزایش داده است.

بررسی دقیق تمامی جنبههای سولهسازی

در این راهنمای جامع، به بررسی دقیق تمامی جنبههای سولهسازی از انتخاب مصالح تا اجرای نهایی خواهیم پرداخت. این مقاله بر اساس آخرین استانداردهای ملی و بینالمللی از جمله ISIRI 3763 و AISC 360 تهیه شده و شامل جدیدترین روشهای اجرایی مورد استفاده در پروژههای بزرگ کشور می باشد.

هدف از ارائه این محتوا، ایجاد یک مرجع کامل برای مهندسان، پیمانکاران و سرمایهگذارانی است که قصد اجرای پروژههای سولهسازی را دارند. در ادامه، به تفصیل به بررسی انواع سوله، فرآیند طراحی، مراحل اجرا، هزینهها و روشهای نگهداری خواهیم پرداخت.

شاید این مطلب را نیز بپسندید: سوله اصطبل و راهنمای کامل طراحی و اجرا

تحولات کلیدی صنعت سوله سازی

صنعت سوله سازی در سالهای اخیر شاهد تحولات چشمگیری بوده است، که به طور اساسی روشهای طراحی و اجرای این سازهها را متحول کرده است. مهمترین این تحولات عبارتند از:

- اتوماسیون پیشرفته خطوط تولید:

استفاده از سیستمهای CNC در برش و فرمدهی ورقهای فولادی برای سوله سازی، دقت اجرا را به ±۰.۲۵ میلیمتر رسانده و خطای انسانی را به حداقل کاهش داده است. این سیستمها قادرند با دقت بالا و سرعت قابل توجه، قطعات پیچیده را تولید کنند. - فولادهای پراستحکام (HSS):

استفاده از فولادهای با استحکام بالا (۴۶۰-۷۰۰ مگاپاسکال) امکان کاهش وزن سازه تا ۳۵% را فراهم کرده، در حالی که مقاومت سازه حفظ شده است. این فولادها همچنین قابلیت جوشکاری بهتری در سوله سازی دارند. - رباتهای صنعتی پیشرفته:

رباتهای جوشکاری مدرن با دقت ±۰.۱ میلیمتر قادرند اتصالات پیچیده را با کیفیت بالا و سرعت قابل توجه اجرا کنند. این سیستمها مصرف الکترود را تا ۲۵% کاهش دادهاند. - سیستمهای کنترل کیفیت هوشمند:

تکنیکهای پیشرفته مانند توموگرافی صوتی (PAUT) و رادیوگرافی دیجیتال امکان شناسایی عیوب ریز را با دقت بالا فراهم کردهاند. - طراحی دیجیتال (BIM):

استفاده از نرمافزارهای مدلسازی اطلاعات ساختمان، هماهنگی بین طراحی و اجرا را بهبود بخشیده و خطاها را در صنعت سوله سازی به حداقل رسانده است. - سیستمهای نصب مکانیزه:

جرثقیلهای پیشرفته با قابلیت حمل بارهای سنگین و دقت بالا، زمان نصب را تا ۴۰% کاهش دادهاند.

این تحولات در مجموع منجر به کاهش ۵۰% زمان ساخت، افزایش ۳۰% بهرهوری و بهبود قابل توجه کیفیت نهایی سازهها شدهاند. پیشبینی میشود در آینده نزدیک، استفاده از چاپ سهبعدی فلزی و هوش مصنوعی نیز به این فناوریها اضافه شود.

اگر نیاز به خرید سوله دست دوم دارید روی این لینک کلیک کنید.

دستگاههای تولید سوله

سیستمهای برش پیشرفته

| پارامتر | پلاسما CNC | لیزر فایبر | واترجت آبدیسه |

|---|---|---|---|

| دقت | ±۰.۱۵ mm | ±۰.۰۵ mm | ±۰.۱ mm |

| ضخامت مجاز | ۱-۱۵۰ mm | ۰.۵-۳۰ mm | ۱-۲۰۰ mm |

| سرعت برش (۱۰mm) | ۳.۲ m/min | ۸.۵ m/min | ۰.۸ m/min |

| هزینه سرمایهگذاری | ۱۲-۱۸ میلیارد | ۲۰-۲۸ میلیارد | ۱۵-۲۲ میلیارد |

نکات اجرایی:

- سیستم Hypertherm XPR300 برای برش ورقهای ضخیم فولاد ضدزنگ

- نازلهای سری HD برای کاهش مصرف گاز تا ۳۰٪

- سنسورهای Auto-Height Control برای حفظ فاصله بهینه

ماشینآلات فرمدهی

الف) پرسهای برک هیدرولیک برای سوله سازی:

- ظرفیت: ۱۵۰۰-۴۰۰۰ تن

- طول میز: ۱۰-۱۴ متر

- دقت موقعیتیابی: ±۰.۰۱° با انکودرهای HEIDENHAIN

- قابلیت Crowning اتوماتیک برای جبران انحراف تیر

ب) خطوط رول فرمینگ:

- تولید پروفیلهای Z28 تا Z450

- سرعت تولید: ۴۵-۷۰ متر/دقیقه

- سیستم کنترل Siemens S7-1500

- قابلیت تغییر سریع قالب در ۱۵ دقیقه

تجهیزات جوشکاری صنعتی

| فناوری | کاربرد | مزایا | محدودیتها |

|---|---|---|---|

| جوش زیرپودری (SAW) | تیرهای اصلی | نرخ رسوب ۴۵ kg/h | فقط موقعیت تخت |

| ربات جوش MIG/MAG | اتصالات ۳D | دقت ±۰.۱ mm | هزینه بالای نگهداری |

| جوش قوسی (FCAW) | سازههای فضایی | مناسب فضای باز | دود زیاد |

| جوش نقطهای مقاومتی | ورقهای نازک | سرعت ۶۰ نقطه/دقیقه | ضخامت محدود |

طراحی دیجیتال سوله

گردش کار BIM

محاسبات سازهای پیشرفته

محاسبات سازهای سولهها برای سوله سازی بر اساس آخرین ویرایش استاندارد ۲۸۰۰ ایران و AISC 360 انجام میشود. این محاسبات شامل سه بخش اصلی است:

محاسبات بارگذاری:

بارهای اصلی شامل:

- بار مرده (D): وزن خود سازه

- بار زنده (L): بار تجهیزات و نیروی انسانی (حدود ۲۰۰ kg/m²).

- بار برف (S): مطابق نقشههای ایستگاهی.

- بار باد (W): محاسبه شده بر اساس سرعت پایه باد منطقه.

فرمول محاسبه بار باد:

P = 0.6 × V² × Ce × Cgکه در آن:

- V: سرعت باد منطقه (مثلاً ۱۲۰ km/h در بندرعباس)

- Ce: ضریب توپوگرافی (بین ۰.۸ تا ۱.۲)

- Cg: ضریب اثر گاست (معمولاً ۲.۰)

محاسبات مقاومت اعضا:

فرمول کنترل تنش خمشی:

φb × Mn ≥ Muکه در آن:

- φb: ضریب کاهش مقاومت (۰.۹)

- Mn: مقاومت اسمی مقطع

- Mu: لنگر خمشی وارده

فرمول مقاومت فشاری ستونها در سوله سازی:

Pn = 0.85 × Fy × Ag (برای کمانش الاستیک)

Pn = (0.658^(Fy/Fe)) × Fy × Ag (برای کمانش غیرالاستیک)تحلیل دینامیکی:

فرمول پایه تحلیل زلزله:

V = (C × I × W)/Rپارامترها:

- C: ضریب بازتاب شتاب (۰.۳۵ برای تهران)

- I: ضریب اهمیت (۱.۲۵ برای سولههای صنعتی)

- R: ضریب رفتار (۵ برای قابهای خمشی)

- W: وزن مؤثر سازه

نرمافزارهای تحلیلی:

- SAP2000: برای تحلیل دینامیکی غیرخطی

- ETABS: برای طراحی اتصالات

- SAFE: برای طراحی فونداسیون

مثال کاربردی:

برای سولهای با دهانه ۳۰ متر در تهران:

- بار مرده: ~۵۰ kg/m²

- بار زنده: ۲۰۰ kg/m²

- بار برف: ۱۲۰ kg/m²

- بار باد: ۸۰ kg/m²

نکات کلیدی:

- ضریب اطمینان برای بارهای ترکیبی: ۱.2D + 1.6L + 0.5S

- کنترل تغییر شکلها: L/360 برای بارهای سرویس

- کنترل کمانش موضعی مقاطع

کنترل کیفیت در سولهسازی

کنترل کیفیت در سوله سازی فرآیندی نظاممند است که اطمینان میدهد سازه نهایی تمامی الزامات فنی و ایمنی را داراست. این فرآیند شامل سه مرحله اصلی میشود:

کنترل کیفیت مواد اولیه

- آزمایشهای شیمیایی: آنالیز ترکیبات فولاد مطابق استاندارد ASTM A751

- آزمایشهای مکانیکی:

- تست کشش (حداقل مقاومت تسلیم ۲۴۰ مگاپاسکال)

- تست خمش (۱۸۰ درجه بدون ترک)

- تست ضربه شارپی در دمای -۲۰ درجه سانتیگراد

- کنترل اسناد:

- گواهی مواد (MTC)

- گزارش آزمایشگاه معتمد (ISO 17025)

جدول ۱: مشخصات فولاد مصرفی

| پارامتر | مقدار مورد نیاز | روش آزمایش |

|---|---|---|

| مقاومت تسلیم | ≥۲۴۰ MPa | ASTM E8 |

| درصد کربن | ≤۰.۲۲% | ASTM E415 |

| انرژی ضربه | ≥27J در -۲۰°C | ASTM E23 |

. کنترل کیفیت ساخت

. کنترل ابعادی:

- تلرانس ابعاد: ±2mm برای طولهای زیر ۱۰ متر

- انحراف از راستا: حداکثر L/1000

- کنترل زوایا: ±۰.۵ درجه

. کنترل جوش:

- تستهای غیرمخرب:

- تست ذرات مغناطیسی (MT) برای شناسایی ترکهای سطحی

- تست اولتراسونیک (UT) برای شناسایی عیوب داخلی

- تست رادیوگرافی (RT) برای مناطق بحرانی

. رنگآمیزی:

- ضخامت خشک: ۱۲۰-۱۵۰ میکرون

- آزمایش چسبندگی: مطابق استاندارد ISO 4624

- مقاومت در برابر نمک: ۱۰۰۰ ساعت مطابق ASTM B117

. کنترل کیفیت نصب

- تراز بودن سازه: حداکثر انحراف 10mm در ارتفاع ۱۰ متر

- تنظیمات پیچها: گشتاور نهایی ±۵% از مقدار طراحی

- کنترل نهایی:

- بارگذاری آزمایشی (۱۰% بیش از بار سرویس)

- اندازهگیری تغییر شکلها (حداکثر L/360)

سیستم کنترل کیفیت جامع در سوله سازی باید شامل ۲۵ نقطه کنترل اصلی باشد. اجرای صحیح این فرآیند:

- ۴۰% کاهش در هزینههای تعمیرات

- ۳۰% افزایش عمر مفید سازه

- ۱۰۰% انطباق با استانداردهای بینالمللی

پیوست:

- چکلیست روزانه کنترل کیفیت

- فرمهای ثبت نتایج آزمایشها

- استانداردهای مرجع (ISO 9001, AWS D1.1)

فناوریهای پایش وضعیت

- آنالیز ارتعاشات: تشخیص زودهنگام خرابی بلبرینگها

- ترمومتری مادون قرمز: شناسایی نقاط داغ در سیستم الکتریکی

- آنالیز روغن: پیشبینی خرابیهای هیدرولیک

آیندهپژوهی صنعت سولهسازی

تحولات آتی

- چاپ ۳D فلزی: تولید قطعات پیچیده با WAAM

- سنسورهای هوشمند: پایش لحظهای تنش در سازه

- فولادهای نسل چهارم: استحکام ۷۰۰ MPa با قابلیت جوشپذیری عالی

راهکارهای توسعه

- اتصال به پلتفرمهای IIoT: یکپارچهسازی با Siemens MindSphere

- استفاده از هوش مصنوعی: بهینهسازی مصرف مواد با الگوریتمهای ژنتیک

- فناوریهای سبز: کاهش ۴۰٪ مصرف انرژی با سیستمهای بازیافت حرارت

پیشنهاد استراتژیک:

“سرمایهگذاری در خط تولید روباتیزه با قابلیت تولید ۱۵۰۰ تن/ماه، بازگشت سرمایه ۳ ساله با سودآوری ۳۵٪ دارد.”

منابع معتبر: